今天我们来了解一下锻造锻件时的渗氮工艺。常规渗氮工艺分为一段渗氮和二段渗氮,也有多段渗氮工艺,分段大多是指渗氮温度而言。

一段渗氮也称等温渗氮,在500-550℃之间保持50-100h。这种工艺的特点是渗层硬度较高,锻件变形较小。适用于大型精密锻造齿轮。但其生产效率低,渗氮层韧性较低。为减少这种工艺的白亮层深度,降低渗层脆性,生产中普遍采用氨分解率先低后高即氮势先高后低的办法。

二段渗氮工艺的特点是整个渗氮过程分为二种渗氮温度和分解率不同的两个阶段。锻造厂通过第二阶段提高渗氮温度来缩短渗氮周期。

二段渗氮另一个特点是:由于第二阶段的氨分解率较高可以减少相层的深度,从一段渗氮的25-45减少到8-20,甚至更薄些,从而提高了韧性。为了增加层深,也可以将一段或二段渗氮工艺重复循环使用一次。

渗氮温度是渗氮过程中最主要的一个参数,它决定着渗层硬度,也影响着渗层深度。而渗氮时间主要是影响渗层深度。渗氮温度越低,氮原子的扩散速度越低,渗层就浅,同时扩散层的弥散强化效果越大,渗层硬度就越高,渗层梯度也越陡。渗氮温度一定时,渗层深度随时间的变化服从扩散定律,渗氮时间开始时硬度随时间增加而急剧提高,深度也增长的很快,但延长到一定时间后,时间对硬度实际上没有影响,渗层进展的也极缓慢,超过100h后,几乎慢到停止加深的状态。

氨气渗氮工艺实际上是通过控制氨分解率来控制气氛氮势。锻造锻件生产中通用注水法测定氨分解率,即将炉中废气导入一能保持密封的玻璃管中,然后向管中注入水,废气中的余氨即全部溶入水,管中的水体积即为氨体积。当分解率减少时,炉内气氛氮势提高,调整分解率可以控制炉内氮势。

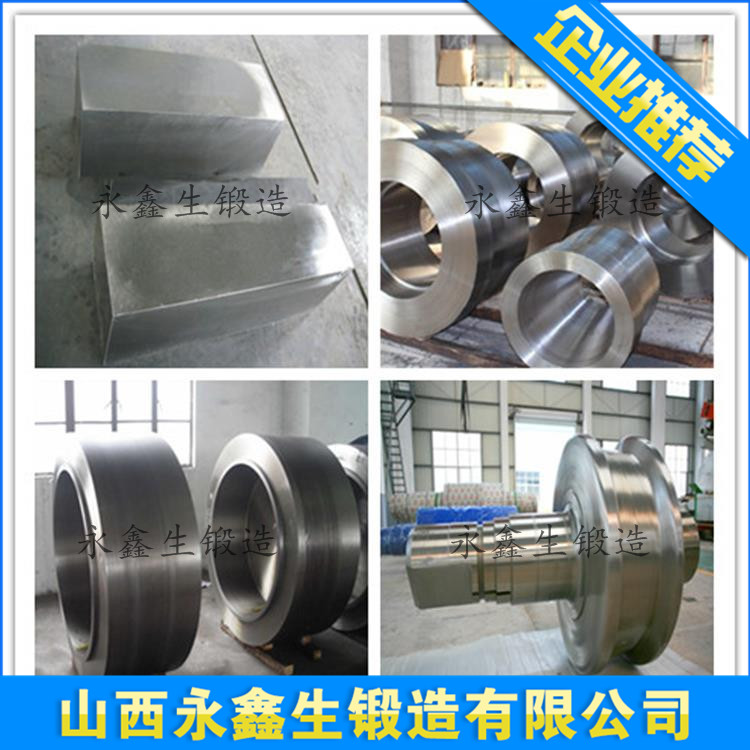

以上就是这篇文章主要给大家讲述的内容,希望对大家能够有所帮助。选择永鑫生,选择品质!

建站咨询热线

0350-6066666