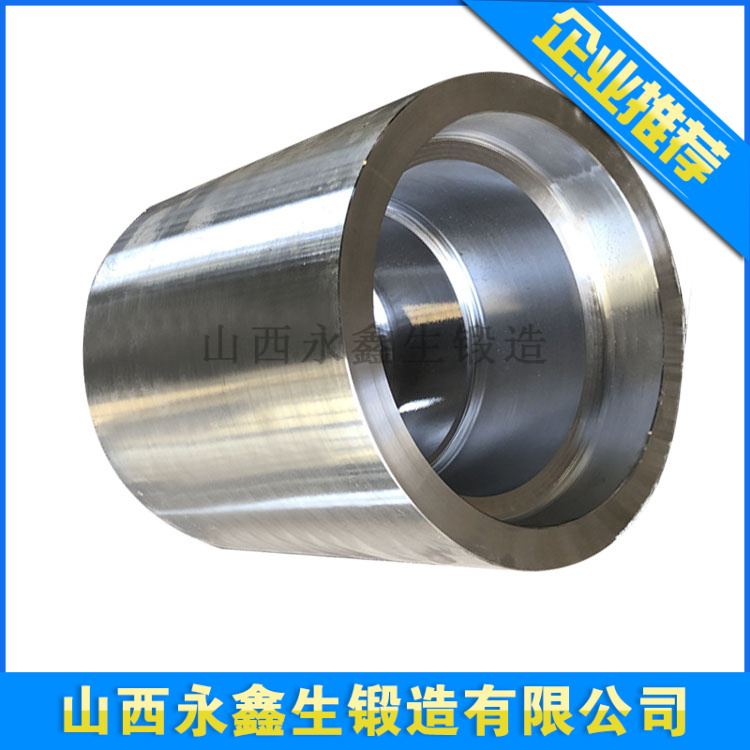

在高端装备制造领域,筒锻件作为承压、传力、密封等关键功能的核心部件,其性能直接决定了设备的可靠性与寿命。随着核电、航空航天、深海工程等尖端产业对材料强度、耐腐蚀性及结构精度的要求日益严苛,传统制造工艺已难以满足需求。在此背景下,“精工锻造,筒载未来”不仅是一句口号,更是一家专注于高强度筒锻件定制的领军企业践行的使命宣言。

一、锻造工艺的极限突破:从材料科学到结构设计

作为高强度筒锻件定制专家,企业以“材料基因+工艺创新”双轮驱动,突破行业瓶颈。

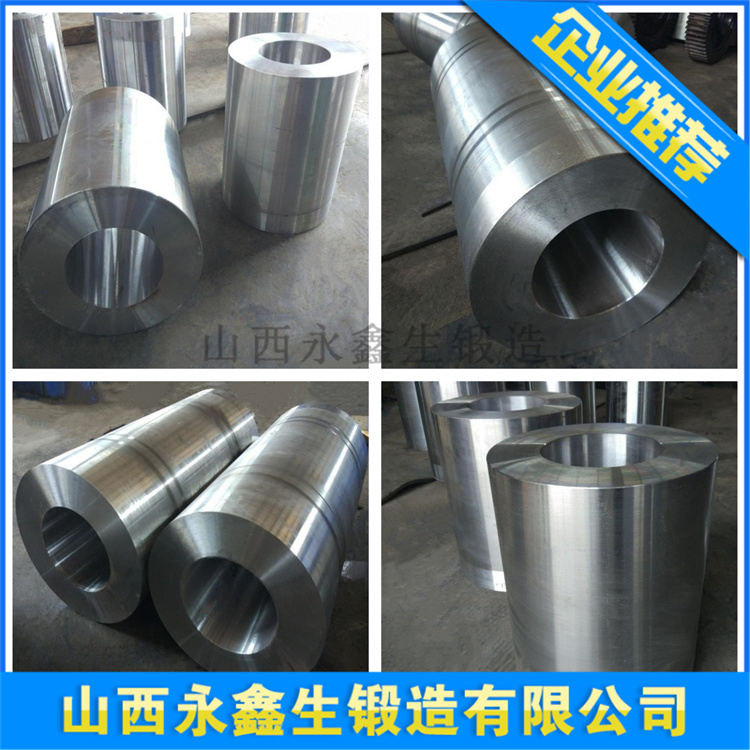

材料研发:采用高纯度合金钢、镍基超合金等特种材料,通过真空熔炼、电渣重熔技术实现晶粒细化,抗拉强度可达1600MPa以上,疲劳寿命提升30%

工艺革新:依托万吨级液压锻造机组与智能控温系统,实现筒体壁厚公差±1.5mm、同心度误差≤0.05mm的精密成型,攻克传统锻造易产生的内应力集中问题

仿真验证:基于有限元分析(FEA)与数字孪生技术,模拟极端工况下的应力分布,优化流线型纤维走向,确保锻件在高温、高压、强腐蚀环境下的稳定性。

二、全生命周期定制服务:从需求洞察到交付保障

针对不同行业的差异化需求,企业构建了“需求-设计-制造-验证”全链路服务体系:

需求解析:联合客户工程团队,分析筒锻件服役环境(如核电主管道的抗辐照性能、油气管道的高硫耐受性),定制专属解决方案;

柔性生产:采用模块化模具设计与快速换型技术,支持单件小批量定制与规模化生产无缝切换,交付周期缩短40%;

质量溯源:通过光谱分析、超声波探伤(UT)及三维扫描检测,建立“一物一码”质量档案,实现从原材料到成品的全程可追溯。

三、赋能高端制造:从行业标杆到未来场景

企业的高强度筒锻件已成功应用于多个战略领域:

能源领域:为第四代核反应堆提供一体化压力容器筒体,耐温达650℃,助力清洁能源转型;

航空航天:研发轻量化钛合金筒锻件,减重15%的同时满足火箭发动机燃烧室抗爆裂需求;

海洋工程:开发深海钻井平台用双相不锈钢筒体,在1500米深海高压环境下实现零泄漏。

未来,企业将聚焦“智能化+绿色化”方向,布局AI驱动的工艺参数自优化系统,并推广低碳电渣冶炼技术,推动行业向高效、可持续方向进阶。

结语:以精工之名,铸就工业脊梁

在“制造强国”战略指引下,高强度筒锻件定制专家正以技术创新为引擎,以客户价值为导向,重新定义高端锻件产品的品质标准。从微观晶格到宏观结构,每一件产品的诞生,都是对“精工锻造”理念的极致诠释。未来,企业将持续深耕细分领域,与全球合作伙伴携手,以筒锻之力,承载工业装备的无限可能。

建站咨询热线

0350-6066666